生产计划是工厂生产活动非常重要的环节,通过计划设定计划员可以对哪些车间及哪些设备/工位进行排产。

比如,机加工车间比较在意设备的换产效率,而装配车间更加希望能够遵守最终交付期。

有时候,不同车间因为存在物料供应关系,如果没有半成品库存,零件车间的排产计划就影响到装配车间的工序开工时间。此时,在排产时将两个车间放在一个计划里考虑。

在排产时,首先要考虑计划范围。只有工序的基本开始时间(通常由ERP定义)在计划范围内的工单才被纳入待排产视野内。尤其是在做自动排产时,可以设置计划范围来大大降低系统的计算负载。

计划前置期可以排除不符合实际的干扰。做任何生产,都需要一个生产准备期,比如至少要去仓库领料。假设计划前置期是3小时,现在是上午10点。这就意味着任何订单不会最早安排在下午1点之前开始。

计划固定期是另一种消除不合实际的干扰的预防措施。在计划固定期内已经排产的工单不会被改变。假设固定期是1天,现在是上午10点。则很有可能工人已经在为次日10点之前的工单做生产准备,比如领料或准备工具。

排产时要考虑多种工序关联关系。这就需要在系统中提前设置前后工序的顺序,以及不同工单的工序之间的关系。比如,装配第2道工序使用的一个零件是压铸车间的产品。那装配第2个工序的开始时间不可能早于压铸车间最后1个工序的开始时间。

此外,计划员可以将在相同计划范围内的部分工单做一个组合。比如,都在同一台设备上相同的工具对应的2个工单可以组合在一起。这样安排第一个工单,另一个工单自然而然紧跟在第1个工单之后。

还有一种工单的关联关系是联合。常见的情况是一台注塑机同时生产左、右后视镜,或一台喷涂线上同时喷涂多个不同的工件。就可以在计划进度表中看到在设备上同时有2个工单在生产。

工单在排产前,都有一个基本的开始和结束时间。在不违反这个时间要求的条件下,工单排产有2种类型,即正排或倒排。正排以基本开始时间做为第一个工序的最早开始时间,然后依次安排后续工序。而倒排则正好相反,以基本结束时间做为最后一个工序的完成时间向前依次倒推获得其他工序的最晚开始时间。因此,在系统中需要设置排产类型。这样,APS系统进行自动排产时有参考的时间起点。

其次,可以设置是否允许前移。当工单被安排在规定的基本开始与结束时间范围内,如果在开始之前设备上有空余产能,这时若启用“前移”功能,APS系统将工单尽可能往前安排。

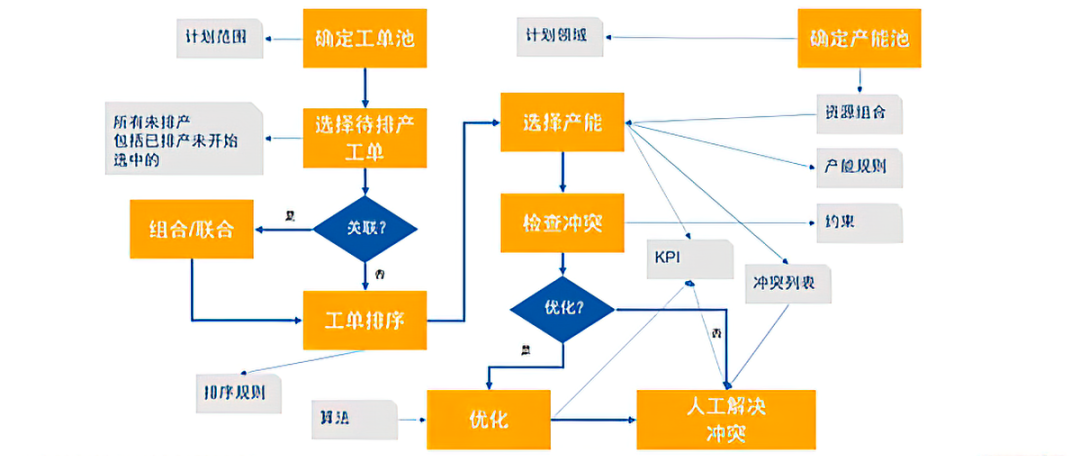

当一系列的规则和限制条件设置后,APS系统将按预设的路径进行自动排产。如下图所示,自动排产回答这些主要问题:

- 要将哪些工单安排到哪些设备上

- 这些工单可以在哪些设备上使用哪些工具生产

- 应该优先安排哪个工单

- 应该优先安排到哪台设备的哪个时间段

- 检查各类冲突

前文已经讲述了关于排产规则与限制对自动排产的影响,不再赘述。由于在不同排产策略下得到的结果会不一致,这就需要计划员或APS系统能够进行干预,以期获得在某种环境下(KPI)更优的结果。在后面我们将围绕KPI和冲突讲解排产优化。

如果您的工厂目前也面临产品种类多、计划变更频繁、插单情况严重、计划与生产脱钩、物料浪费多、设备利用率低等情况,欢迎访问慧都网咨询在线客服或直接拨打023-68661681,我们将安排专业顾问为您制定解决方案并发送相关案例资料!

023-68661681

023-68661681

返回

返回

发表评论