客户背景

客户是国内首家研发、生产、销售汽车及摩托车电喷系统节气门总成及汽车电子产品的高新技术企业,至今已有二十三年的研发生产历史,是联合电子、德尔福、长安集团等大型企业的主要配套供应商,业务覆盖海内外。拥有压铸、CNC机加、装配、注塑、检测等车间,引入了先进的自动化生产加工设备和高精密检测设备近百台,自动化生产水平及技术能力行业领先。

需求背景

随着订单量的增大,以及下游厂商的对产品合规性追溯需求的加强,生产车间从生产设备到工艺流程,采用了国际先进的设备和技术。

要发挥设备最大产能,实现产品质量可追溯,最大程度提升生产效率和产品质量,建设与产线相适应的MES系统是必然选择。

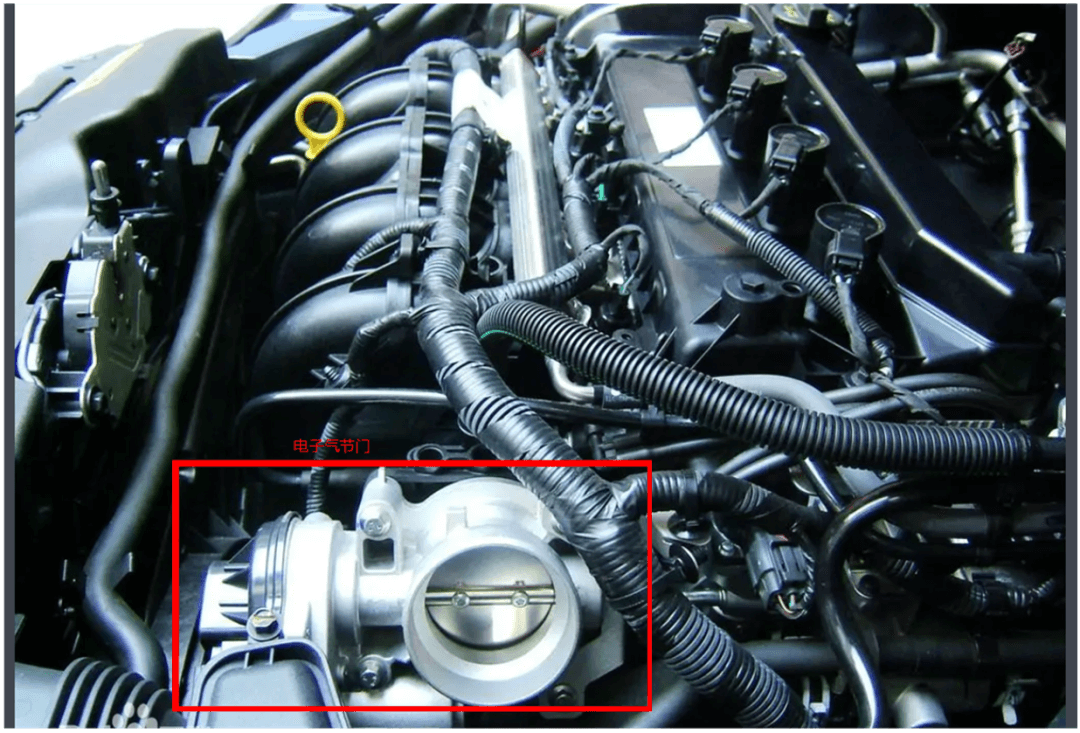

节气门是控制空气进入发动机的一道可控阀门,被称为汽车发动机的咽喉,也是当今电喷车发动机系统最重要的部件之一,不仅市场需求大,对其质量也有极高要求。

汽车电子节气门(图片来源网络)

中国汽车工业协会预计,到2025年我国汽车销量有望达到3000万辆。近年来,庞大的下游整车配套市场为汽车零部件行业提供了广阔的发展空间,同时也给客户传统的生产模式带来了严峻的挑战。

要严守“按期交付”与“质量合规”这两条生命线,数字化转型成为了客户的一道“必选题”。

客户需求

传统纸质管理模式不适应发展需求,车间生产报工、产品出入库等环节,基本都处于纸质化管理模式,依赖于人员手工填报,纸质表单管理起来存在易遗失、易出错、质量追溯困难等问题。

在与慧都售前团队交流的过程中,客户对于产线产能和产品质量管理需求明确,背后的原因:

一是机加装配行业特征,主要根据客户订单进行生产,是典型的少量多样的订单形态,普遍存在产品定制化特点强、原材料品种多、物料准备与生产周期较长、生产工艺复杂等难点,传统模式下运转管理的负荷几乎达到了极点,订单准时交付作为最基础的指标,似乎也显得力不从心。

二是来自整车厂的质量控制诉求,要求供应商在产品出现质量问题时,能够快速界定并评估质量缺陷影响范围,定位缺陷原因,给出质量改善对策,这就推动整车厂和供应链建立严格生产过程质量控制体系、和质量追溯体系。

传统的管理模式下,通常采用手工填报流程卡的方式来进行简单的数据归档,在生产执行和管理上的问题凸显:

- 生产现场单据繁杂:生产任务、生产进度、质量信息等通过人工统计,存在信息不准确、不能及时更新、处理不及时等情况。

- 产品质量难以追溯:产品结构复杂,零部件多,且外协自制兼有,对外协产品的质量、交货期的跟踪控制困难,不能满足下游客户的合规要求。

因此,传统管理模式难以适应客户快速发展的市场需求。

慧都方案

慧都智能制造MES项目组与客户质检、机加、计划、物流等各部门开展了深入的沟通与调研,根据生产现场实际情况进行需求分析及系统设计,深度贴合各部门管理人员及工人的操作习惯,提供涵盖从料块接收、压铸、机加、完检、装配、装箱、出货等生产全过程的数字化方案。

典型应用场景一:流程优化,助力订单准时交付

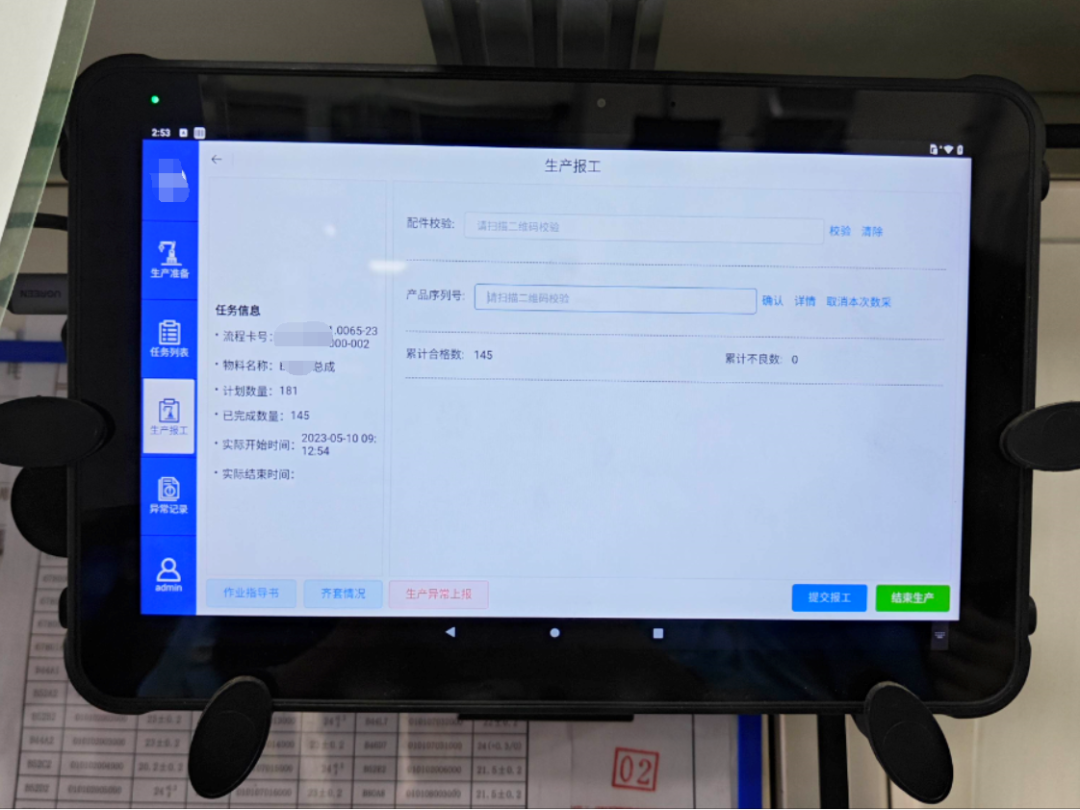

生产过程中,慧都智能制造MES解决方案与ERP模块进行了系统集成,客户的生产人员通过产品二维码或流转卡扫码报工,来管理在制品的有序流转及过程检验。

客户机加车间扫码报工系统

慧都MES系统,实时采集车间现场工人生产报工数据,数据实时上传到生成多维电子看板,客户的管理人员通过看板能实时掌控生产进度,对于要准时交付的批次产品精准动态调整生产计划。

管理人员通过实时看板了解生产进度

典型应用场景二:搭建生产全流程追溯体系

生产过程的报工质检与生产流程卡关联,详细记录生产过程中的合格数量、不合格数量和不合格品缺陷原因等信息,报工后自动流转到下道工序或入库,详细记录了每一个流转过程中的报工检验信息,方便后期追溯。

生产异常情况一键追溯

当以唯一“二维码身份证”标识的产品全流程数据贯通到慧都智能制造MES系统后,基于业务流程,客户就实现了从原材料到产品发货全过程进行追溯。

通过精准的产品质量信息历史数据查询,就能够及时发现和定位生产过程中的质量问题,满足下游企业的质量控制要求。

客户收益

慧都助力客户告别纸质化管理模式,完成数字化转型升级后,客户在流程管理和生产效率均获得了大幅提升。

慧都智能制造MES系统为客户打通了生产制造全流程,通过生产与计划数据,管理者能够轻松把控生产进度,及时调整生产计划,提升订单按期交付率;

当质量出现问题的时候,管理者也能快速做出反应,节约时间,提高工作效率。

随着项目的成功上线,客户在拓展与国内外一流品牌厂商广泛合作的路上更加马力十足,也为机加行业和汽车零配件行业的数字化发展树立起了新标杆。

023-68661681

023-68661681

返回

返回

发表评论