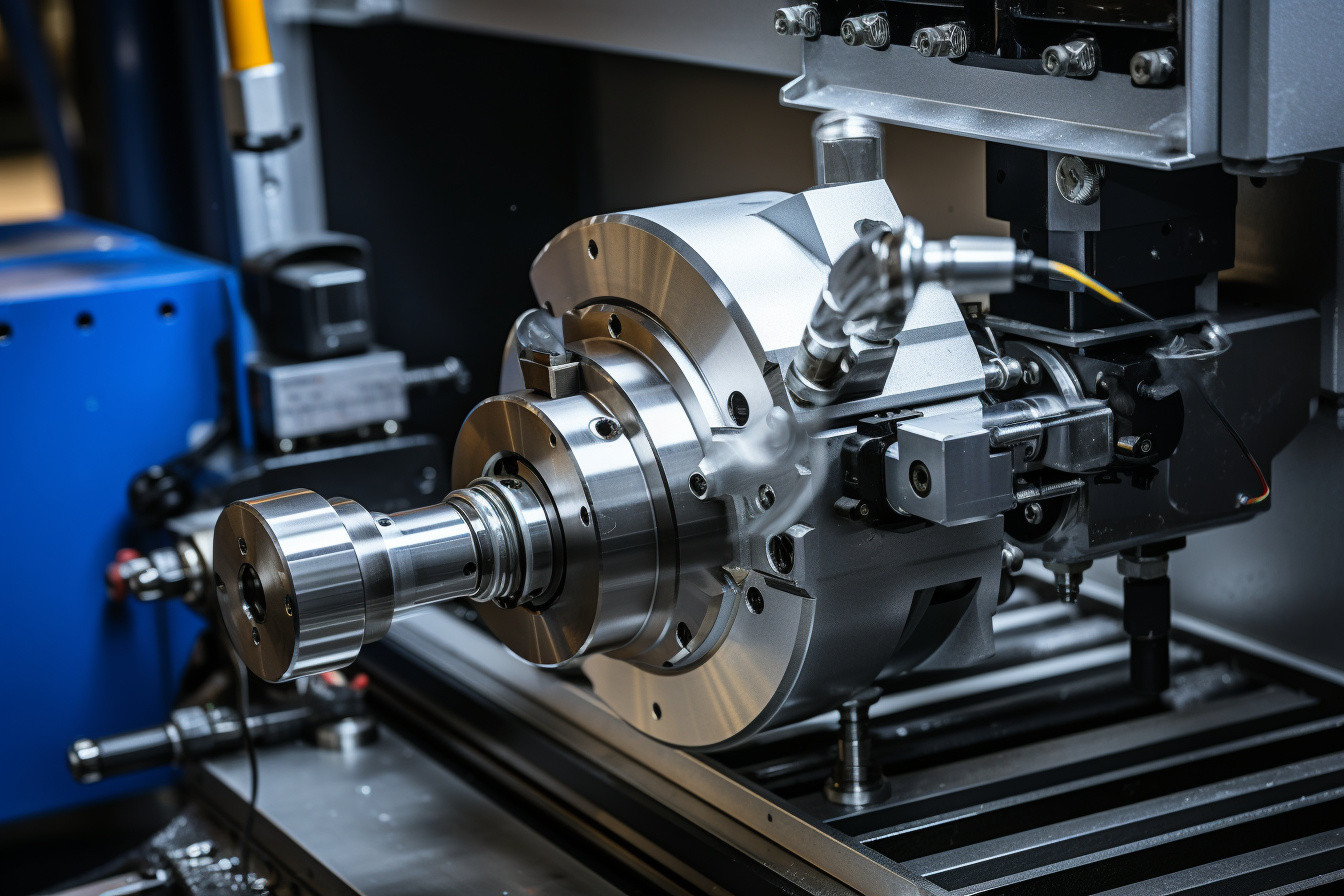

机械加工在制造业中占比非常多,属于国家支柱产业,从高端装备制造到普通机加工工厂,各领域都会涉及机械加工需求,机械加工大多数都是订单式生产,属于离散制造行业,有单个非标零件加工,也有加工装配一体。

机械加工行业生产现状

产品质量追溯困难

机械加工随着现在各方面成本的不断攀升,生存空间越来越狭窄,而客户的要求越来越高。尽管一部分机加工企业会有一定批量零件加工,但客户对供应链要求又比较高。

有些需要每天或者每周按配套客户装配需求计划分批交货,质量追溯要求严格,出现品质问题需要从材料、加工、外协全流程追溯。

车间现场单据繁多

其车间的任务指派一般通过下发派工单完成,并附带生产所需的零件图、装配图、工艺卡片、技术通知单等,在生产过程中又需要填写生产进度信息、质量信息等相关表单,这些信息一般均通过纸质文件进行传递并由人工统计,故而造成生产的进度信息反馈不及时、生产线现场异常事件反馈及处理缓慢、质量信息反馈不及时等。

在制品管理困难

产品中各零件制造周期长短不一和产品加工工艺路线的复杂性是造成在制品管理困难的主要因素,而且由于在制品在生产过程中不断流动变化,其存放点分布广。因此,如何及时、准确记录其变化信息,也是在制品管理中的一大难点。

生产计划变动频繁

为满足客户对产品的多样化需求以及企业多元化的经营策略,企业倾向于多品种小批量生产,同一个零件可以有多种不同的加工工艺,同一工序也可以在不同的机床上加工,工艺路线具有较大的柔性,从而造成作业计划的复杂性。

与此同时,生产计划受市场需求的变化影响很大,而且计划的制定要参照实际作业执行情况,对生产现场数据采集的准确性、实时性和全面性要求很高。

结合机械加工制造行业的需求要点,一般来说,满足机械加工制造行业需求的MES系统需要具备以下主要功能:

MES系统基本功能

数据采集

机械加工行业车间MES系统数据采集一般通过任务推送机制、工艺卡或图纸带二维码扫描、也可以支持RFID标签自动感应、传感器等多种方式进行车间数据采集,系统自动生成生产状态可视化管理,追踪订单、生产工单加工进度,每道工序待生产任务,监控车间实际加工进度和计划的差异。

生产计划管理

系统自动计算所有订单任务、未排生产任务和车间在制加工零件任务产能计划,对延期生产工单和即将延期订单进行预警和亮红灯,目视化管理加上系统自动排产,让生产计划排单更轻松便捷、效率更高,同时可以手工锁定已排单的加工计划不变,插单等情况支持人工干预和调整。

可打印具有条码的工序派工单,也可导出EXCEL格式的日加工计划单。排产后,可以甘特图形式,查看所有订单的加工工序任务在设备上的时间计划分布,也可查各设备上各项加工工序任务的时间计划分布。

生产过程管理

借助生产过程管理,车间执行层可以实现派工、领料、报工、质检、入库的全流程数字化管控,并且可以通过现场大屏看板对生产进度、产量、合格率等数据进行实时可视化展示,实现车间透明化管理。

设备管理

通过设备互联平台实时采集和监控设备的运行状态,加工履历,设备维修、保养、巡检、点检,设备OEE计算、设备的利用率分析等,为提高设备利用率提供依据。

MES设备管理其实范围比较大,对于机械加工企业,主要是加工设备和检测设备,其他还有量具、叉车、航车等辅助设备,加工设备除了维保和点巡检以外,更多的是设备状态的监控、设备加工参数、包括主轴转速、设备进给、开停机时间、异常报警等信息的采集。

质量管理

系统支持严格按照工艺路线进行零件加工,如果设置参数管控,车间现场无法跳工序或者调换加工顺序,当然在发生工艺变更情况,管理员权限或者主管负责人权限支持调整工艺路线。通过工艺管控,可以避免车间现场工艺加工错误或者漏工序等情况,严格按照工艺路线加工,可确保车间加工品质稳定性。

生产过程支持首检、巡检、工序检、完工检。首检不通过,后续批量加工无法进行,有效避免因为加工工艺等问题导致批量零件加工不合格或者报废;

工序检在当前工序完工后,系统推送检验任务到检验部门,检验安排质检人员进行检测,如果合格,才能流转到下道工序进行加工,如果检测不合格,避免不合格零件移转到后道工序,造成加工的浪费;

完工检一般在工艺加工全部完成后,进行检验,大部分零件完工都需要全检,检验员通过PDA手持操作,对检测结果实时上报,避免不合格零件从厂里发出,最后形成质量检测分析和控制报表,对不合格原因进行分析,避免以后出现同样问题。

要是您的企业也属于机械制造行业,也面临着以上生产困境,可以访问慧都网咨询客服或直接拨打023-68661681,我们将为您介绍详细生产管理MES系统解决方案!

023-68661681

023-68661681

返回

返回

发表评论