企业介绍

深圳市共进电子股份有限公司(下文简称,共进电子)自1998年创始,以 “发展企业,培养人才,回馈社会”为宗旨,拥有“T&W”商标。2015年2月登陆上交所A股市场,证券代码为603118。作为全球领先的宽带通信终端产品制造商,共进股份二次创业,再扬风帆,专业从事通信终端、通信网络和智慧医疗业务。

共进股份以产品创新为核心竞争力,定位为网络通信产品和系统方案提供商、无线智能应用产品提供商、互联网健康设备和服务提供商。产品涵盖各类宽带通信终端设备、互联网医疗、智慧家庭等;目前拥有深圳、上海、太仓、大连、成都、香港和欧美各地多个研发中心、生产基地或销售中心,净资产超过45亿元,年销售额65.4亿元,员工8000余人。

一. 使用APS系统前的信息化建设情况

共进电子目前所应用的信息化系统包含:Orcale ERP、企业自主研发的MES系统,但在生产排程方面涉及不深,所以决定引入先进生产计划排程系统-APS系统。

二. 实施APS系统前的项目背景

共进电子生产模式特点包括:

1.多品种小批量,批量制造,面向订单生产;

2.生产计划复杂,产品品种多,更新换代快;按单定制生产,需要快速排产;产品结构复杂,设计变更频繁;零配件品种、型号较多,替代料及可选料普遍;对产品质量追溯要求高<等特点。/p>

随着公司业务的不断增加,单纯靠人工EXCEL排程难度过大,已经成为企业发展的瓶颈。所以此时急需导入更加专业和便捷的生产计划排程系统。

三. 实施APS的目标

1. 实现两大指标:滞留在库0%、订单交付达成率100%;

2. 订单ATP、产销存跟踪、生产进度跟踪、呆滞状况等平台统一化。

第一阶段:主需求计划(MDS)和主生产计划(MPS)。基于完成品瓶颈工序(测试)的产线能力和所有出货需求进行产能预估, 人员计算、实现准确ATP、生产均衡化。

第二阶段:物料齐套/欠料分析。基于ERP现有MRP功能进行补充,主要针对风险物料、长期主芯片物料套料、短期包材物料进行欠料、齐套以及交付分析。

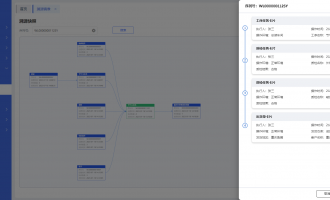

第三阶段:详细生产排程(DPS)。基于ERP工单,针对SMT、DIP、网关、光通、自制件等各工段协同作业排程,同时将工作指令自动下发到MES,进行无缝集成。

四. 流程革新成果

1. 产销协同模式变革

APS应用,引入了MDS主需求计划的概念,建立了基于APS-MDS的产销协同模式,克服了传统产销会事前分析太少、数据不规范、可视化程度差等弱点,增强了数据分析能力,使得产销协同数据系统化、实时化,也改大大提高了排产需求数据管理的规范化程度。 同时以主计划MPS推动需求数据MDS的不断更新,由之前1次/月产销协同会议提高到现在的1次/周,大大降低了因数据更新不及时造成的风险。

2. 电子料齐套分析变革

APS电子料齐套分析模型的使用,打破了之前手工分析存在的流程节点繁琐、人工操作多、分析时间长等局限,同时物料齐套分析时间由之前人工的1-4小时/次优化为当前系统5-15分钟/次,减少了工作时间提高了工作效率。同时,APS物料模型的使用也规范了套料原则,整合了套料分析逻辑,减少了PC、MC、仓库等齐套分析人力投入,推动了电子料齐套分析的变革。

3. 日计划推动式排产变革

APS-DPS车间日计划各模型的使用,克服了推式与交期冲突多、日计划无法锁定、DPS调整费时等缺点,提供了一个自动化排产平台,整合了复杂多变的排产逻辑,结合了各项业务数据,同时日计划排产时间由之前手工的4-6小时/天提高了现在的0.5-1小时/天,排产时间大大缩短,工作效率也得以大幅提高。APS系统统一了日计划排产,以推拉相结合的方式稳定车间日计划,减少计划调整次数,减少人力及排产时间。同时系统及时采集各项数据,并提供可视化管理报表,为车间生产管理提供有效依据。

4. 包材采购/MC业务合并

系统上线之前包材物料分析的处理方式是按照客户、产品型号分配跟单员,后经过MC人工计算结果并传给采购人员,采购重复确认后再进行回复,整体流程耗时长、效率不明显。系统上线后,MC只需将系统计算的齐套结果给到采购,采购人员协调供应商跟进物料的交付即可。同时手工的包材物料计算需要1小时/10人的人力投入,而系统只需10-15分钟/1人的投入,大大减少MC跟单人员、提高了工作效率,同时也使得职能向采购转移。

5. 物料L/T规范化管理

APS系统使用之前,电子物料L/T得不到及时维护或者维护不准确,平均L/T达到46天,严重影响到主计划的编排,同时还存在L/T更新无时间表,无专人跟进的缺点。APS系统则克服了以上缺点,使平均/T时间缩短为28天,采购管理也突出了L/T的重要性。

6. 开启APS+MES智能化管理

APS-DPS模型与MES系统定时对接进行数据交互,摒弃之前手工查询实绩数据的传统方法,按照设置时间点获取最新实绩信息。同时系统还自动获取车间异常数据,并自动计算计划达成率,提高数据的有效性、实时性和准确性,实现车间自动化管理致的飞跃,为车间智能化管理奠定了坚实基础。

7. 计划指令系统化下达

APS的使用,使得MDS、MPS由系统自动下发,DPS计划则自动下发到MES系统,取消了传统邮件传递的形式,实现CRM-APS–ERP-MES数据的实时共享。为生产计划系统化、可视化、透明化管理搭建了平台,并起到了关键作用。

五. 实施APS后产生的效益

1. 生产力水平提升

综合业务部门提供的数据,使用了APS之后,生产力整体水平同比提升至少10.5%。

2. 计划管理系统化+自动化跨越

APS系统实现了从人工排产到系统排产再到自动排产的跨越。从最初人工排产时交集少、协同差,到现在系统自动排产交集多、协同强,不断提高着排产的准确性。实现了计划管理模式的跨越式发展,整体管理水平提升一个台阶。

3. 人员工作效率大幅提高

APS系统上线之前,计划排产模式为周计划员4人,日计划6人,系统上线后,排产角色合并,MPS主计划员、PCBA、网关计划员各减少1人,工作效率(PC人时)提升50%,工作时间缩短5~8H/天。同时,物料控制科应用APS系统减少人力2人,工作效率(MC人时)提升90%,工作时间缩短9H/人天。

4. 计划下达规范化程度提升

APS生产计划与MES同步实现对生产过程的完全控制,改变了原有计划无法及时控制生产过程的历史,使得计划下达规范化程度提升至100%,在生产计划方面该模式走在了行业的前列。

5. 贴片负荷计算精准度提升

SMT贴片由APS系统自动导出计算,精确计算出MPS贴片负荷,为计划员判断SMT产能瓶颈提供依据,并可直接COPY到EXCEL中,贴片负荷计算精准度提升至100%。

6. 库存水平降低

综合各项业务数据,相比前一年,库存整体水平同比降低了21.2%,而APS系统的使用在提高数据准确性的同时也提升了计划达成率和订单交付率,在库存的降低上也起到了非常重要的作用。

023-68661681

023-68661681

返回

返回

发表评论