对于设备检修方法,可以分为:

- 故障式(大故障能够处理)

- 状态式(小问题及时发现)

- 预测式(预测故障发生的趋势)

过去,我们最多只能做到状态式,对于预测式方法是“渴”望而不可及,但在未来的 “物联世界”,有些改变正在逐步发生。

物联网和大数据技术的发展为人类实现了与设备之间的无界沟通,每个设备不再是冷冰冰的机器,而是一个能够通过网络连接,实时传输内部数据的网络节点。设备在交付使用之后,提供商可以提供持续的运行状态监测服务,通过对设备数据的分析,为设备运行和故障检修提供优化的作业安排。

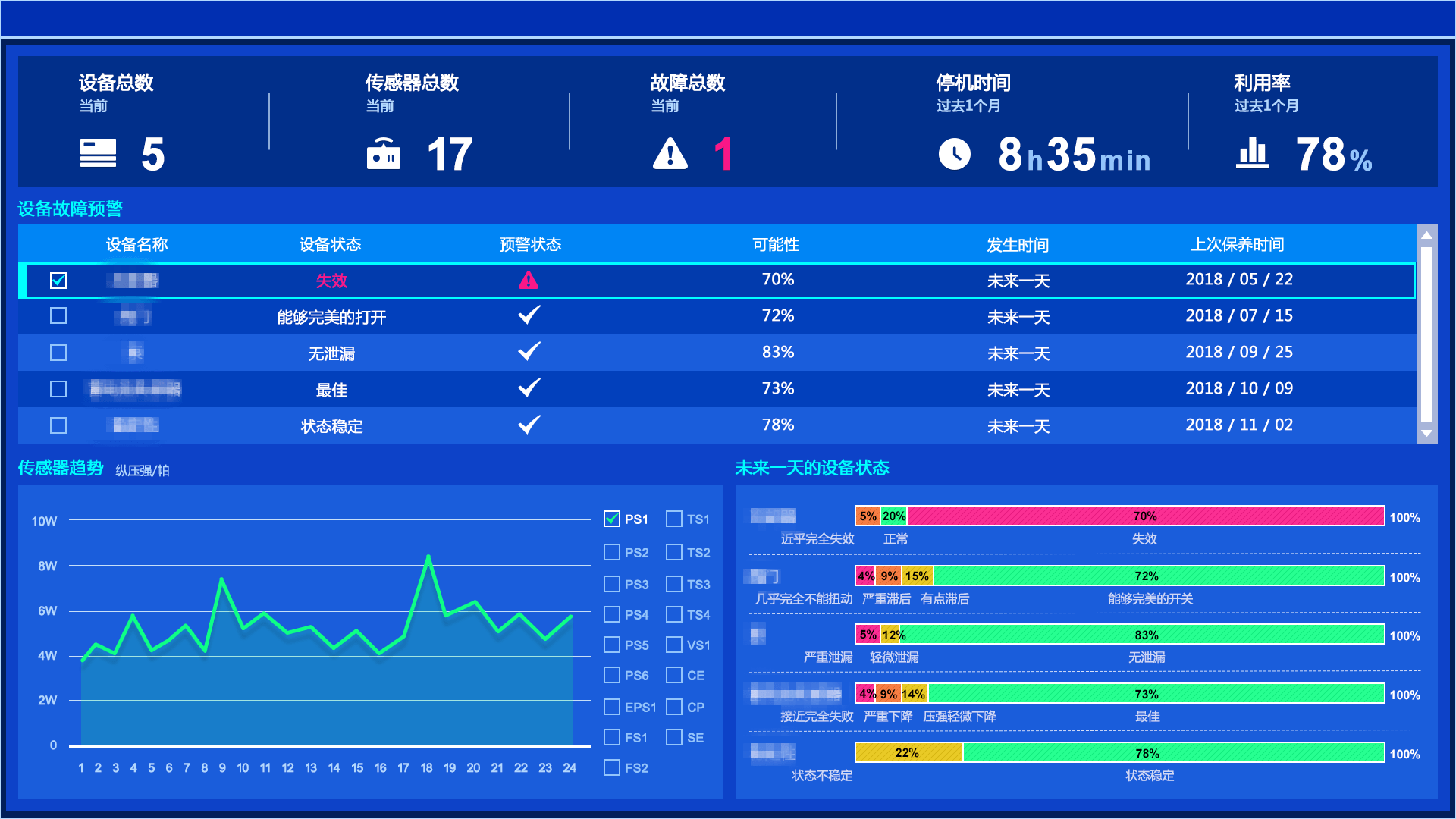

慧都设备故障分析预测项目案例图

另一个预测性维护的案例

海恩法则是飞机涡轮机的发明者德国人帕布斯•海恩提出的一个在航空界关于飞行安全的法则,该法则指出:每一起严重事故的背后,必然有29次轻微事故、300起未遂先兆以及1000起事故隐患。

今天,我们已经能够制造出各种用途的大型设备,如喷气式飞机的涡轮机组等。这些庞然大物的制造过程十分复杂, 因此在产品交付之后必须进行经常性的维护检修,保障其稳定,一旦出现异常,则损失巨大。

时至今日,大家在乘坐飞机出行时,还会经常遇到因设备故障导致航班延误或取消的情况。且无论多小心,也可能会有空难之类的事情发生,为无数家庭蒙上消之不散的阴影。

随着工业4.0时代的到来而,由于突发性的故障问题导致的航班延误事件大量减少。内置传感器和通信网络的互联会让大数据分析平台获得设备内部的实时数据, 一方面与历史故障数据进行模式匹配,另一方面与同批次的设备进行横向对比。由此,异常点将会被及时发现,并提前对航班计划进行调整。

为了应对突发的设备故障问题,公司往往需要准备大量的配件库存。而在未来,这种情况同样会大幅改善。预测性维护时代的到来,将有可能造就零库存的业界神话。一家生产飞机零部件的大公司在采用其提供的预测性维修系统后,库存费用节省了200万美元,在生产流程方面缩短了 25%的时间,降低了 30%的组装库存水平,并减少了 40%的加班费用。

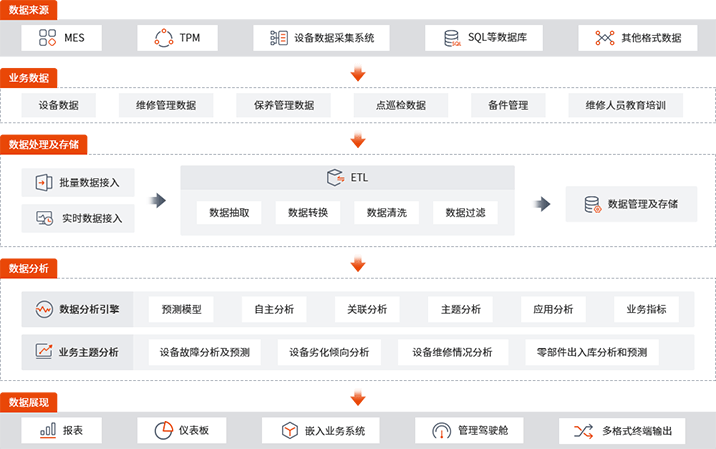

慧都设备故障分析及预测解决方案介绍

结合设备故障、设备维修情况、备件出入库情况进行数据分析,以优化设备维修、维护计划和备件采购计划,降低设备维护成本,减少维修给生产、管理带来的损失。

解决方案架构

搭建完整的设备数据分析体系构建预测分析模型

设备问题的处理,传统的应对是“反应式”的,也就是发现故障再进行处理。就像处理人体的健康问题一样,大病大治,小病小治,对症下药。而如今,我们更需要的,是预测性维护,预防为主,防治结合,综合治理……

如您的企业目前也希望改善设备故障问题,减少设备故障给生产带来的损失,欢迎访问慧都网咨询在线客服,我们将针对性的提供解决方案并发送相关案例给您。

023-68661681

023-68661681

返回

返回

发表评论