无论是迈向智能制造,还是使用优化生产过程的MES系统,都需要大前提也就是需要先将工业设备的数据进行采集,才能对数据进行下一步利用和分析。

据不完全统计,制造行业的信息孤岛断裂问题,离散行业至少存在60-70%的信息孤岛,而流畅连续型行业的信息孤岛现象占50%左右。这么看来,关于数据采集和传输问题可改造和挖掘的空间真的大到我们无法想象。当然,肯定会有很多制造业人员抱怨“数据采集的重要性我们都心知肚明还用你说?但是问题是怎么采集,我们无从下手。”

这就是我今天想谈的问题,怎么进行数据的采集和传输。问题来了,国内很多工厂使用的生产设备要么就是设备比较老旧,要么就是使用多家供应商设备没有标准统一的接口并且多家设备使用的系统也存在很大差异,这样一来,关于数据采集就更加举步维艰了。我们能否使用一个统一的工业数据标准,进行统一转化后,再对得到的标准数据进行加工处理。我们苦恼这些问题,其实远在国外的生产制造商同样也很苦恼,所以这里就不得不提到这样一个国际组织-OPC基金会。在国内的我们对这个组织有些陌生,但是国外早就积极拥护这样一个组织了,OPC基金会在国际上现有会员就已超过220家。它的会员遍布全球,包括世界上所有主要的自动化控制系统、仪器仪表及过程控制系统的公司。这样一个组织真正诞生的意义在于管理OPC标准(OLE for Process Control, 用于过程控制的OLE,是一个统一的工业交互性标准)。而OPC包括一整套接口、属性和方法的标准集,用于过程控制和制造业自动化系统。可以将OPC理解为一种平台技术,所以无论客户端是谁,这要这个客户端的软件程序能够理解OPC,那么都能够畅通地从设备中进行数据采集传输。

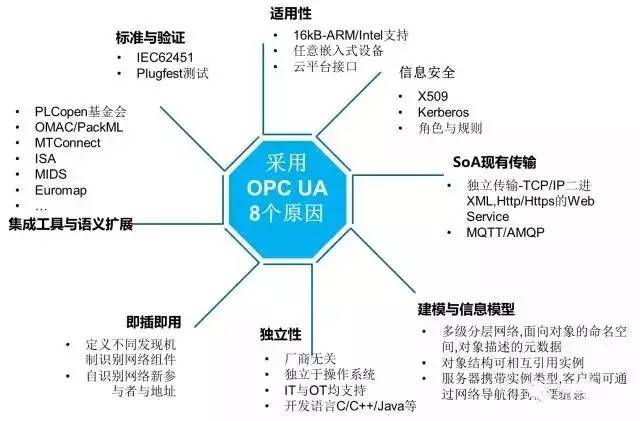

为什么选择采用OPC UA?

德国工业4.0,美国工业互联网到中国智能制造,政府都已经官方推荐OPC协议为统一工业交互性标准。在OPC Classic 成功应用了之后,OPC基金会在2008年又发布了OPC Unified Architecture (UA)统一架构,OPC UA 涵盖了OPC 实时数据访问规范 (OPC DA)、OPC历史数据访问规范 (OPC HDA)、 OPC 报警事件访问规范 (OPC A&E) 和OPC安全协议 (OPC Security) 的不同方面,该OPC UA将各个OPC Classic规范的所有功能集成到一个可扩展的框架中,独立于平台并且面向服务。目前市场上,除了比较主流的自动化厂商之外,IT领域的如微软,华为还有思科都成为了OPC UA的积极支持者,那么为什么大家都会选择OPC UA呢?首先OPC UA 解决了各个不同系统之间的语义的相互操作,而且OPC UA具有独立性,又是国际标准,能够建立一定的信息模型,即插即用并且还具有很强的安全保护,所以这类技术当然是充分的选择理由。

以下图片更加清晰全面的对选择理由进行了阐述:

因为目前市场上关于OPC技术方面的软件提供商不胜枚举,在此也只想提一下关于一家已经在OPC 技术方面有很强建树的王牌厂商Matrikon,这家厂商基本上是和OPC 基金会同一时期建立,也是该基金会的最强会员,它的产品在市场上拥有60%的占有率,这个数字也是相当惊人了(已经差不多做到垄断地位了)。而他们家的Matrikon OPC UA也是现在的王牌主打产品。为了避免打广告嫌疑,大家想最大程度地了解OPC UA或者OPC方面如技术架构之类的技术详细信息和相关产品,自己戳一下这个链接吧:https://www.evget.com/product/4056

到目前为止,已有超过4200家供应商在1700多万个应用领域里生产了超过35000种不同类型的OPC产品,单在工程资源方面就节省了数十亿美元。所以真正想要做到智能制造,就先从工业数据采集传输开始吧。想到OPC 技术为我们提供了最便捷和全面的技术支持,真的是工业制造方面优化改造的一大壮举了。

023-68661681

023-68661681

返回

返回

发表评论