近年来,越来越多的汽车零部件制造企业将MES制造执行系统列入数字化转型的优先级,甚至不少企业在招投标、体系认证、主机厂验厂中被“明确要求必须上线MES系统”。

MES系统,从“可选”逐步变成“标配”。为什么?今天我们就来详细聊一聊。

一、汽车零配件行业的管理挑战

汽车产业链庞大复杂,整车厂对零部件的质量、交付、成本控制都提出了越来越高的要求。与此同时,行业内部还面临以下几类典型挑战:

1. 多品种、小批量、频繁切换

随着汽车品类、型号快速更新,零部件制造企业往往同时承接多个主机厂、多种平台、多种型号的订单,单品种批量小、切换频率高。传统纸质工单、经验式管理已经难以应对。

2. 质量要求高、可追溯性强

整车厂对供应链的质量控制越来越严格,要求供应商能实现从原材料到成品的全过程质量追溯。一旦出现问题,能迅速查到“是哪个工位、谁操作、参数多少、设备是否异常”。

3. 管理环节多,数据割裂

生产现场涉及计划、物料、工艺、设备、质量、人员等多个环节,大量数据分散在不同表格、系统中,手工录入多、错误率高、决策慢,造成管理效率低下。

4. 主机厂要求数字化能力

不少主机厂在选择零配件供应商时,已经明确要求具备数字化管理能力、可接入主机厂系统,甚至要打通信息系统实现订单协同、质量联动。

二、MES系统如何破解这些难题?

MES系统连接了企业的生产计划与现场执行,是实现精细化、可视化、数字化车间管理的核心系统。针对汽车零配件行业的痛点,MES主要带来以下几个核心价值:

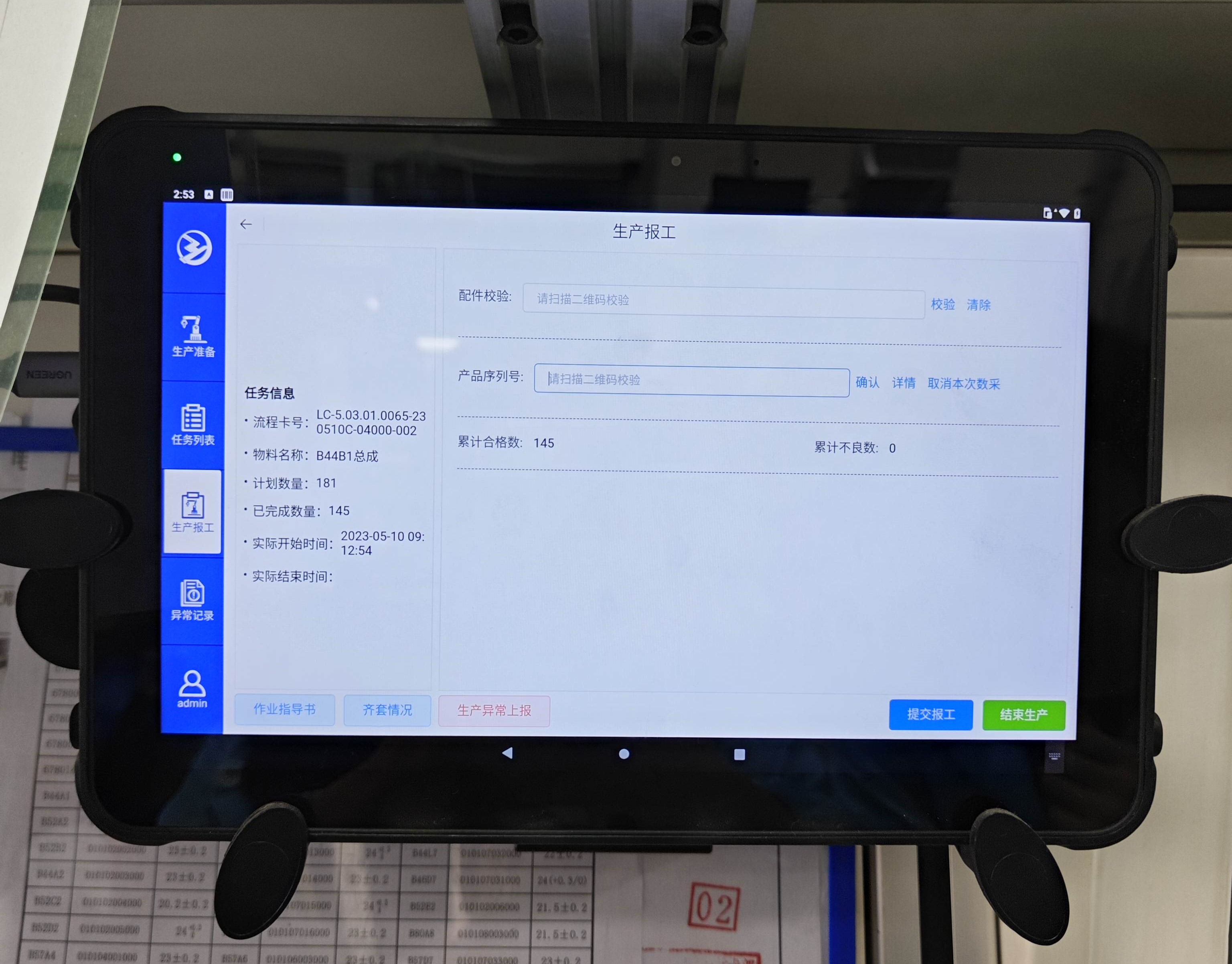

1. 工单任务数字化,提升排产与执行效率

MES系统可自动接收ERP下达的生产订单,按照工艺路线拆解成具体工单,并将任务精准下发到产线、工位。

工单可绑定BOM、图纸、工艺文件

实时记录每道工序的完成状态、用时等

效率提升、切换灵活、可追溯性强。

2. 工艺全过程管控,防呆防错,确保一致性

在生产过程中,MES系统可以:

指导操作员按工艺步骤操作

对接设备/仪器,实时读取关键参数

杜绝“凭经验操作”,确保工艺执行一致性、产品稳定性。

3. 质量数据自动采集,快速追溯、闭环管理

MES系统可对接质量检测设备、SPC系统、实验室系统等,采集首检、巡检、终检数据,并将其与工单、工序、人员、设备进行绑定。

出现质量问题,可“一键反查”源头

支持问题定位、责任划分

自动生成质量报告、趋势图、异常报告

提升客户满意度、降低质量风险。

4. 实现生产现场可视化,打破信息孤岛

通过MES系统,企业可搭建车间看板系统,实时展示各产线的产能利用率、订单完成进度、设备状态、异常报警等,实现“透明化生产”。

管理层远程可视、快速决策

生产异常即时响应、快速处理

为改善提供数据依据,支撑持续优化

三、MES已成为“市场准入门槛”

从招投标文件中可以看到越来越多的“隐性”要求——

是否具备全过程质量追溯?

是否已上线MES系统?

是否支持按要求提供工艺执行与质检记录?

尤其对于配套主机厂的一、二级供应商来说,MES系统不再是内部提升工具,而是客户信任、市场准入的“必备条件”。

四、MES是通往智能制造的“第一步”

在智能工厂建设中,自动化设备、AGV小车、数字看板、WMS、QMS等系统纷纷上马。而MES系统正是连接这些系统、统一数据平台的“中枢神经”:

对上对接ERP、APS系统,承接生产计划

对下对接设备、仪器、条码枪等,实现数据采集

横向连接WMS、QMS、设备管理系统,实现协同

没有MES系统,企业难以迈入真正的智能制造阶段。

五、写在最后:不是潮流,而是基础设施

很多人把MES系统看作是“先进企业的选择”,其实现在的趋势是:不管企业规模大小,只要在做汽车零配件,就要尽快布局MES系统。

对内,它帮助企业提升效率、管控质量、挖掘数据价值

对外,它帮助企业获得客户信任、通过审厂、获得订单

MES已经不再是锦上添花,而是现代制造企业的基础设施。

如果你所在的企业还没有MES系统,现在是时候认真考虑这件事了。

慧都是⼀家⾏业数字化解决⽅案公司,专注于软件、⽯油与⼯业领域,以深⼊的业务理解和⾏业经验,帮助企业实现智能化转型与持续竞争优势。

慧都科技提供拥有自主知识产权的【慧都MES系统——evget OMES】,通过生产过程数字化管控,帮助汽车零配件制造业实现数字化生产,扫描下方二维码或者直接拨打023-68661681联系我们,我们为您介绍详细MES产品落地方案。

023-68661681

023-68661681

返回

返回

发表评论