某汽车零部件制造企业主要生产发动机缸体和缸盖。在过去,该企业的生产车间主要使用传统的纸质记录和人工管理,生产效率低下,车间管理混乱,质量控制存在风险。为了提高生产效率、优化生产流程、提高整个车间的管理水平,该企业决定引入MES系统,打造无纸化车间。

一、主要工艺流程

- 铸造:原材料铝合金经过熔炼后注入模具,形成发动机缸体和缸盖的初步形状。

- 机械加工:对铸造件通过机床进行精密机械加工,包括铣削、钻孔、磨削等,以确保零部件的尺寸和表面质量符合要求。

- 检测与质检:对加工后的零部件进行严格的质量检测,确保产品符合标准。

- 表面处理:对零部件进行喷涂、热处理等表面处理,提高产品的耐腐蚀性和外观质量。

- 组装:将多个零部件组装成最终的发动机缸体和缸盖,完成最终成品的制造。

二、无纸化车间实践

1、铸造车间

传统流程:铸造车间使用纸质订单和计划进行生产排程,记录员工的生产数据和质量检测结果,存在数据传递慢、信息不准确等问题。

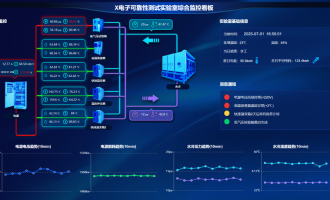

无纸化实践:引入MES系统后,铸造车间实现了自动化数据采集。铸造设备和传感器与MES系统连接,实时采集铸造过程中的温度、压力等参数。同时,质检员可以使用手持终端或者工控机进行质量检测数据的录入。生产数据和质检结果即时上传至MES系统,管理人员可以通过监控界面实时查看生产进度和质量状况,及时调整生产计划和采取措施。

2、机械加工车间

传统流程:机械加工车间依赖图纸和纸质作业指导书,操作员根据纸质文件进行加工操作,存在误差和生产数据记录不及时的问题。

无纸化实践:MES系统在机械加工车间实现了数字化作业指导。操作员通过工控终端或者平板电脑访问MES系统,查看最新的加工工艺和操作指导。在加工过程中,操作员使用终端记录实际加工数据和参数,包括工时、加工速度、刀具使用情况等。这些数据实时传输至MES系统,为管理者提供了更准确的生产数据和生产过程可视化。

3、检测与质检车间

传统流程:质检员在纸质检测记录表上记录检测结果,存在数据录入慢、整理不方便、易出错的问题。

无纸化实践:MES系统在检测与质检车间实现了自动化检测。引入智能检测设备和传感器,将检测数据直接传输至MES系统,质检数据实时可视化。对于不合格品,系统会自动报警,及时发现并处理问题。

4、表面处理车间

传统流程:表面处理车间通常使用纸质作业指导书和记录表,操作繁琐,记录不及时。

无纸化实践:引入MES系统后,表面处理车间实现了数字化作业指导和自动记录。操作员通过终端访问MES系统,获取最新的处理工艺和参数。在处理过程中,相关数据和参数自动记录,同时质检数据实时上传至系统,确保产品表面质量符合要求。

5、组装车间

传统流程:组装车间依赖纸质装配图和记录表,容易出现误装和数据记录错误。

无纸化实践:MES系统在组装车间实现了数字化装配指导。操作员通过终端访问MES系统,获取最新的装配图和指导。装配过程中,系统记录实际装配数据和质检结果,确保每个零部件的正确装配和质量控制。

通过引入MES系统实现无纸化车间,该企业成功提高了生产效率,降低了生产成本,实现了生产过程的实时可视化和智能决策。同时,无纸化车间也为该企业大大提升了数字化形象,提升了整体管理水平,也和下游客户建立更加深厚的合作关系。

如果您的企业目前仍然是传统的人工纸质记录模式,生产效率低、易出错、良率低、管理效率低下,也希望实现无纸化生产,欢迎访问慧都网咨询客服或直接拨打023-68661681,我们将安排专业顾问与您沟通解决方案!

023-68661681

023-68661681

返回

返回

发表评论